コスト削減の参考になる「トヨタ生産方式」

もちろん、いくら「価格競争をしない」といっても、なんの企業努力もせず、コストを垂れ流したまま製品をつくってよいわけではありません。

むしろ、大量生産に対応できず、薄利多売による勝負ができないなら、いかにひとつの製品で利幅を増やしていくかを考えなければならないので、コストに対しては今まで以上にシビアになる必要があります。

コストを削減するためにまず目を向けなければならないのは、生産体制です。ものづくりに携わる企業の経営者ならもはや常識ともいえるトヨタ生産方式。

「必要な時に、必要なものを、必要なだけ」つくるというジャスト・イン・タイムや、作業工程のムダを徹底的にそぎ落とすためのセル生産方式など、自動車製造のみならず、すべてのものづくり企業にとって、お手本にすべき点が多い考え方です。

このトヨタ生産方式がすべての企業でまったく同じように効果を発揮するものだとは思いません。ものの数だけ、つくり方があるので、参考になる部分のみ採用すればよいのです。幸いにも、トヨタ生産方式に関する書籍は書店にいけばずらっと並んでいますから、その気があれば今日から始めることもできます。

生産工程の効率化の選択肢となる「工場のIT化」

大事なのは、それを導入することで、どのような効果が期待できるかということです。私の会社はこのトヨタ生産方式の第一人者ともいえる人物にコンサルタントをお願いし、生産工程を大幅に変えました。

変えた部分は多岐にわたるのですが、大きなところでひとつ例を挙げるとすれば、それまで行っていた「見込み生産」を「完全受注生産」に切り替えたということです。この切り替えには大変な労力と工夫が必要でしたが、結果的に私の会社の業績を大きくアップさせることに貢献しています。

また、生産工程の効率化を考える時にキーワードのひとつとして必ず挙げられるのが「工場のIT(Information Technology)化」です。

コンピューターに明るくない経営者の多くは、「IT」と聞くだけで耳を塞ぎたくなってしまうかもしれません。特に、これまでずっと自分の腕一本で会社を支えてきたという職人気質の経営者となると、その傾向は強いのかもしれません。

現代社会において、会社にPCが1台もない、伝票も設計図もなにもかもすべて手書きだ、という企業は極めて少数です。

ただ、うまくITを活用できている企業は、多くありません。

私の周りの地場産業経営者の中にも「ホームページをつくったことがあるという若手社員に、会社のホームページをつくらせた」とか、「お客さんとやり取りするためにメールを使ったり、書類作成のためにワードやエクセルを使ったりはするけれど、そのほかは使っていない」などという人は結構多いのです。

まして、製造工場のシステムまでITで管理できている企業となると、その数はもっと少なくなります。

コストを極小化し「スマート・ファクトリー」を目指す

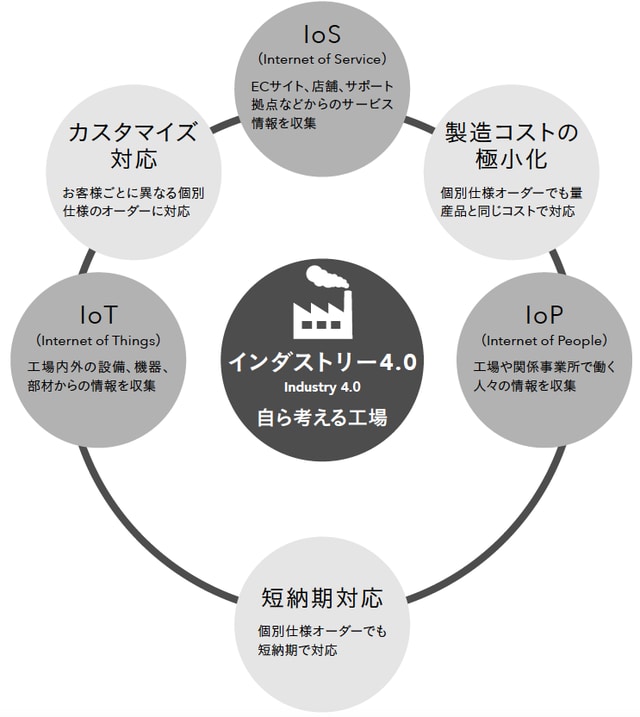

工場のIT化といえば、第4次産業革命ともいわれるドイツ発祥の「インダストリー4.0」が謳われて久しくなります。

インダストリー4.0とは、現在日本でも進みつつある生産工程のデジタル化・自動化・バーチャル化のレベルを現在よりも大幅に高めることにより、コストの極小化を図ることで「スマート・ファクトリー」を目指すことをいうのですが、これだけ聞くと「工場に最新鋭のロボットを導入しなければならない」とか「自分のやっているものづくりには縁遠いこと」と思ってしまいがちです。

しかし、スマート・ファクトリーの目的はあくまでも生産コストを最小化することにあるので、必ずしも巨額の投資をして、工場の中を機械でいっぱいにする必要はありません。今いる従業員、今ある設備でも始めることができるのです。

たとえば、1日に100個の製品をつくっているものづくり企業が、今いる人員と設備で1日110個の製品をつくれるようにするにはどうすればよいか、を考えることがスマート・ファクトリーへの第一歩です。

とはいえ、単に従業員を残業させたり、製品の質を落としていい加減な製品をつくったりすればよいということではありません。作業の工程を細かく見直し、ムダな作業や時間を極限まで減らすことを目指すのです。

作業のムダを減らすことができれば、製品1個当たりにかかるコストを減らせる。地場産業経営者の中には、この意識が欠けている人が多いのです。

重要なのは、一歩を踏み出すことです。特に長い間何の対策もとらずジリ貧状態に陥っている老舗地場産業は、その重い腰を上げることができるだけで大きく進展したといえるでしょう。最初からうまくいくとは限りませんが、一歩踏み出すことができれば、それがいずれ大きな改革へとつながっていくはずです。

[図表]インダストリー4.0のしくみ