コストパフォーマンスの良し悪しは「運用次第」

オフショア開発では、同じエンジニアを長年使い続けることでこなれてきて、より効果的に活用していくことが可能です。その意味では、オフショア開発は3ヵ月、半年といった短い期間だけ利用する、といった考え方はするべきではないでしょう。

そういうイメージだと、今言った金額は「高い」という印象になってしまうと思います。エンジニアたちは、現地でコンサルティング会社と雇用関係を結んでいるため、顧客側が「短く使って撤退する」という場合、募集に応じたエンジニアをその後、仕事もなく遊ばせることになってしまいます。こうなると、契約上も制度上も、困ったことになりますから、オフショア開発に乗り出す際は、(実際の契約は1年だったとしても)3年や5年など長期で使い続けるくらいの気持ちで検討する方が良いと思います。人数は1名からでもできますが、それは業務量との相談です。1年契約の1名というのが最小単位で、したがって支払金額が最も少ないのですが、小さくスタートして様子を見つつ、あとから長期の契約で更新したり、人数を増やしたりするという方法もあります。

エンジニアたちは経験者とはいえ、顧客の仕事は初めてです。彼らが仕事を覚えた2年目、3年目になってようやくオフショア開発の真価は見えてきます。

当然、開発ルームのパフォーマンスが向上しますから「この月額なら安い」ということになっていくのです。

実際、導入を検討している経営者や部門長の方たちからは、「月額は安いが、ずっと払い続けるのは難しい。数年単位での利用が前提になっていると、判断を下しにくい」という声をよく聞きます。

オフショア開発が人材派遣などと異なるのは、文字どおりの意味で「開発拠点を海外に増やすことである」という点です。自社で開発拠点を増設するよりは、はるかに低コストではあるものの、やはりある程度大きな決断が必要であることには変わりません。「試しに使ってみる」が難しい選択肢であることは間違いないのです。

ただ一方で、オフショア開発に踏み切ったことで大きな恩恵を感じている企業が多いことも事実です。実際「導入したら意外とよかった」いう声も多く聞かれます。

オフショア開発を10年以上利用している大手メーカーもありますが、こうなるともうオフショア開発ルームなしでは仕事が成り立たなくなっているはずです。もし引き上げて開発ルームに任せていた仕事を別の方法でこなそうとしたら、それもまた膨大な手間とコスト(固定費)が発生するに違いありません。オフショア開発は、使いこなせばこなすほど、その金額以上のメリットを受け取ることができるのです。

例えば、開発ルームのエンジニアたちに市場開拓、取引先開拓の役割も与え、現地の部品メーカーとのやり取りを任せるといった大胆な起用をしているメーカーもあります。「もっと責任のある仕事がしたい」「マネジメントを覚えたい」といった意欲があるエンジニアも多く、信頼関係が構築できれば、開発ルームを飛び出して市場を掘り起こす先兵としても動かすことが可能なのです。

「毎月この金額がかかると1年では…」というように、トータルコストの大きさがどうしてもチラついてしまうのは経営側としては当然の心理でしょう。しかし、単なる作業委託ではないため、使いようによっては、2倍、3倍…10倍と、その効果を高めていくことも可能なのです。

オフショア開発のメリットを得やすい事業分野

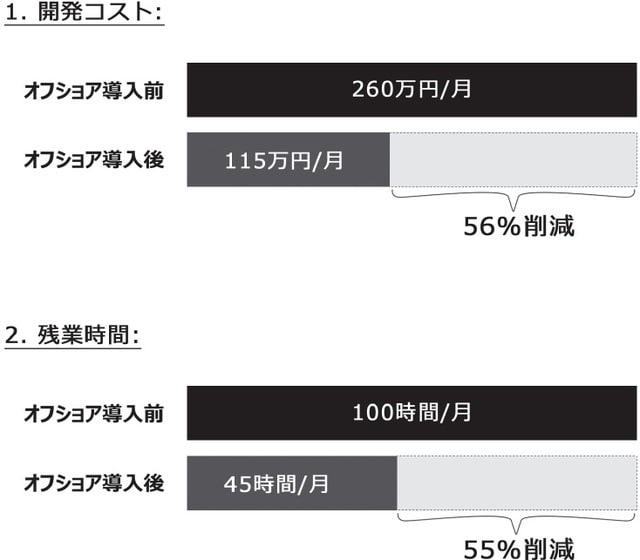

オフショア開発の月額費用が高くつくか安くつくかは、結局のところ、導入した企業の運用次第である、というほかはありません。オフショア開発に秘められた可能性を十分引き出し活用し、日本とベトナムで作業分担がスムーズに行われるようになると、開発コストも残業時間も大幅に削減することは確かに十分可能です。

私が導入を支援した金型の設計・モデリングを行う企業では、1ヵ月の開発コストは56%、同じく残業時間は55%の削減に成功しました。

中堅エンジニアが、人手不足のせいで自ら残業してでもやらざるを得ない下流工程の業務から解放され、オフショア開発チームがそれを担当することになったおかげです。

もちろんその結果として、会社全体の受注能力の向上も期待して構いません。エンジニアが足りていない製造業者では、顧客からの新しい案件に対して「下流工程の作業をこなす手が足りないので受注できない」という対応にならざるを得ない場合がままあります。上流の設計業務が完了したあとで、下流工程の作業も同じエンジニアが行うしかないため、設計開発部門でスムーズなアウトプットができないのです。その結果、製造部門に仕事が流れていかず、工作機械が遊んでいるという状況が生まれてしまいます。

製造能力はあるのに、設計能力が間に合っていないせいで、工場の稼働率が低くなる。これは設備投資に対して大きな機会損失といえるでしょう。創造性の面で能力が足りず失注するというのであれば、諦めもつくのではないかと思うのですが…。

このような状況の打開策として、オフショア開発体制の導入は非常に有効な手段になりえます。

参考までに、私の会社がオフショア開発導入を支援した主な事業分野をここに挙げておきます。これらの分野に属する製造業者であれば、オフショア開発は十分検討に値する選択肢だといえるでしょう。

FA設備・機械・ロボット、自動車、プラント・配管、ボイラ・ポンプ、金型(樹脂・プレス・鋳物・真空成型・アルミダイカスト)、造船、建設機械、作業用特装車、試作、医療機器、航空機、治具、インテリア・シーケンサ、建設、ソフトウエア開発など。

特に、組図から部品図を作成する、PDFなどの紙図面をCAD化する(トレース)、3Dモデリングを行う、解析のためのメッシュ作成する…などの若手のエンジニアには技術を学ぶ良い機会でも、中堅以上のエンジニアには作業的な意味合いが強くなりがちな業務が大量にある場合、オフショア開発の導入は現場の負担軽減に大きく貢献し得ると思います。

吉山 慎二

株式会社アールテクノ 代表取締役