トラブルの放置は、コスト・時間の浪費につながる

発生したトラブルに早期対応するためには、次の3つを行います。

①トラブルが発生したら、即対応する

これは、社外・社内どちらのトラブル対応にもいえることです。トラブルを放置すると、そのトラブルが別のトラブルを生み、さらに信頼を失うかもしれません。そうなってしまうと、修復するために多大のコストと時間が浪費されます。最悪の場合、顧客を失うかもしれません。

トラブルを起こしても、迅速な対応で信頼を回復することが可能ですし、かえって今まで以上に信頼が大きくなるかもしれません。

該当商品だけでなく、類似商品のチェックも必ず行う

②トラブルとなった類似商品(サービス)を見つけて、そのトラブルの可能性をチェックする

1つのトラブルが発見された後、その事実を正しくつかんで、応急処置をします。この処置の対象は、トラブルとなった商品だけでなく、関連するものも含めます。

前述①の例でいえば、間違って配送された商品を取り換えるだけではなく、在庫にあるすべてのラベルAとラベルBの商品をチェックし、中身が正しいかどうかを確認します。違っていれば、正しい商品と入れ替えます。

さらに、類似商品があるのなら、そこでも中身が違っているかもしれません。そのリスクを避けるため、在庫品の総点検が必要です。「人のふり見て、我がふり直せ」を発展させて、「1つのふり見て、ほかのふり直せ」を実行してください。

つまり、1つのトラブルを教訓にして、類似のトラブル(リスク)に気付いて、対応することが大切です。これは小さな行動であっても、立派な未然防止となります。ですから、日ごろから小さくともリスクに気付く習慣を身に付けてください。

③仕事の上流でトラブルを発見する

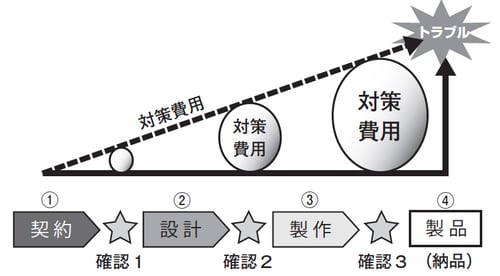

これにより、トラブル対応のコストを最小化(削減)することができます。ここでは、製造ビジネスを例として取り上げますが、ほかの業種でも考え方は同じです。仕事の全体の流れを参考にして、皆さんのビジネスに置き換えてください。

ここに、一品物の製作を請け負う会社があります。この製造ビジネスのステップは次のとおりです。

①顧客と契約する。

②契約に基づいて、設計する。

③設計図面に基づいて製品を製作する。

④完成した製品を顧客に届ける。

【注記】①が仕事の一番上流で、④が一番下流となります。

トラブルのコストが最大となるのは、不良品が顧客サイドで発見されたときです(以下の図表を参照)。

[図表]業務工程ごとのトラブル対策費用

そうなると製作品の補修か、最悪は作り直しとなり、多くのコストと時間が浪費されます。そればかりか納期が遅れることになり、顧客サイドにも大きな損失が発生するかもしれません。

ここでいう不良品には、2つの意味があります。1つは、契約で合意した顧客要求事項から外れるものすべてです。もう1つは、顧客の要求事項が曖昧の場合です。それは顧客サイド、製作会社サイドともに、自社に都合よく解釈して、実際に完成した製品を目の前にしたとき、顧客がその違いに気付くことです。じつは、この曖昧さは最後になって気付くことがよくあります。