「使いもしない材料が工場に山積みになっているという状況は、カイゼン前の描写として典型的なものだ。本当に材料のまとめ買いをしてよいものなのだろうか?」

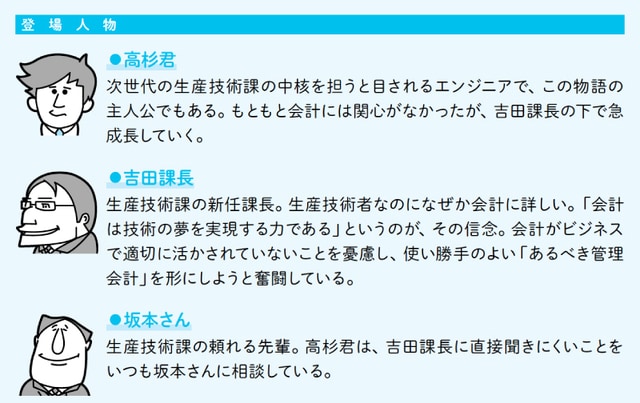

坂本:はは、確かに使いもしない材料が山積みになっていたら困るだろうね。でも使う材料なら、山積みになっていても悪いとは限らないんじゃない?

高杉:それはどういうことでしょう?

坂本:最近の当社の製造原価の内訳を見てごらん。

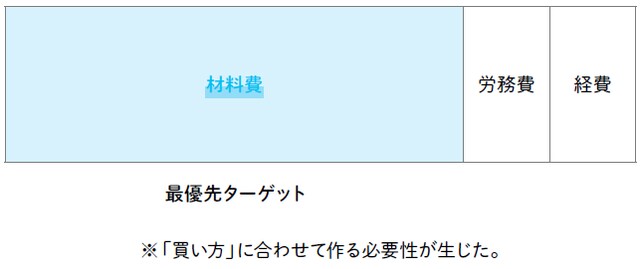

高杉:材料費が突出していますね。

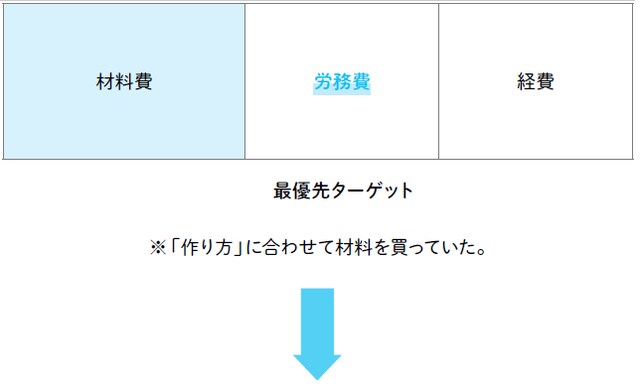

坂本:80%――90%に達するケースも少なくない。これに対して労務費は10%以下だ(図2)。以前は労務費の比率がもっと高かったから(図1)、労務費の節減が最優先されていたんだ。すなわち作り方に合わせて材料を買っていた。でもこれだけ材料費が突出してくると、考え方を変えなければいけないと思う。つまり買い方に合わせて作るべきケースもあるってことだ。

[図1]以前の製造原価の構成

[図2]近年の製造原価の構成

高杉:でも、まとめ買いなどしてよいのでしょうか? 生産技術の教科書を見ると「まとめ買いは悪いことだ」とあちこちに書いてあります。

坂本:よいも悪いもないよ。事業の状況に合わせて有利か/不利かを考え、先日検討した5つの要因を比較して結論を出すだけさ。たとえば「毎日少しずつ発注している材料を月1回のまとめ発注に変更すれば、運賃分の値引きをしましょう」という提案があったとする。もし支払いが月末締め翌月払いなら、在庫金利はまったく変わらない。こんな時はまとめ買いを検討する価値があるのではないかな。

高杉:やはり「ゼロ在庫にしろ!」では実際の行動目標にならないのですね。状況に応じてもっときめ細かい対応が必要だと。

坂本:そう、気合いは大切だけど、気合いだけでは戦えない。「ゼロ在庫」と口では言いながら、期末日だけのつじつま合わせをしていたのでは何の意味もない。守れる目標を定め、それをきちんと守るのが経営の原則だ。

まとめ

事業環境が変われば、持つべき在庫の在り方も当然に変わる。