仕事の滞りをなくし、半年間で1,000万円以上の生産性向上を実現した菓子店

仕事が忙しくなると、労働時間や人員を増やすことを考えてしまいますが、「減らす」ことに目を向けることが大切です。減らすものとは非常にシンプルで、前述の効果のない業務と、今から説明する「滞り」です。

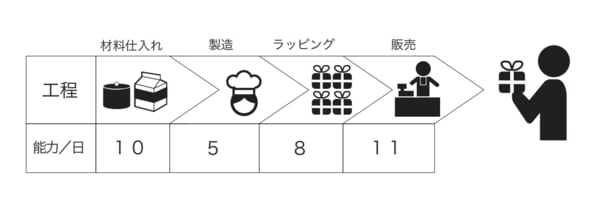

滞りを減らす実務を、菓子店をモデルに説明します。ある菓子店では、次のような工程で菓子を作り販売しているとします。

「原材料の仕入れ」(10)→「製造」(5)→「ラッピング」(8)→「販売」(11)

括弧内の数字は、それぞれの工程の、1日あたりの能力です(仕入れは1日あたり10個分の菓子の原材料を仕入れる能力がある。製造は5個の製造能力、ラッピングは8個、販売は11個)。

このモデルでは5個しか顧客に届けることができません。一番弱いラッピング工程(ボトルネック)が全体の能力を決めるからです。実際の職場も、工程によって能力のバラツキがあり、ボトルネックがあるはずです。

ボトルネック工程(製造)で仕事が滞り、スタッフは忙しくしています。ボトルネックの次工程(ラッピング)では、仕事が流れてこないので「待ち時間」が発生します。この待ち時間が生産性を下げる要因です。

実際の菓子店の事例を紹介します。その菓子店でも製造がボトルネックでした。対策として、最初に効果のない仕事を廃止しました。

次に、お菓子づくりに集中するために、お菓子づくり以外に費やしている動作や作業を洗い出しました。すると、保管庫が別の階にあるため、原材料を保管庫に取りに行くという動作に結構な時間を費やしていることが判明しました。

そこで、仕入れスタッフが運搬を代行しました。さらに、掃除など他の工程のスタッフにもできる作業を分担しました。その結果、業務時間が大幅に減り、半年間で1,000万円以上の生産性向上を実現したのです。

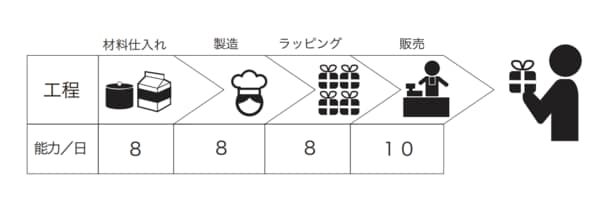

先程のモデルで表せば、次のように改善されたのです。

「原材料の仕入れ」(8)→「製造」(8)→「ラッピング」(8)→「販売」(10)

改善前も後も、全体の能力の総和は変わりませんが、協力し合い滞りを減らすことで、改善前よりも3個多い、8個をお客様に販売できるようになったのです。このように、人員の補充をしなくても、あるいは最小限の補充で、これまでと同様かそれ以上の生産性が実現するのです。

実際の現場では、製造する商品が変わったり、スタッフが休んだりといった様々な要因により、ボトルネックが他の工程に移動します。絶えずチェックと改善が求められます。

労働生産性が高まれば、限られた人員で利益を生み出すので、賃上げの可能性も期待できます。

本記事で解説した手法は、時間やコストをかけずに実行できますので、人員を増やす前に、考えてみてはいかがでしょうか。

《最新のDX動向・人気記事・セミナー情報をお届け!》

≫≫≫DXナビ メルマガ登録はこちら