あなたにオススメのセミナー

【関連記事】労働時間、平均38時間…日本人は「働いてもジリ貧」という空しい現実

日本はすでに徹底した省エネを行っている、という誤り

筆者が省エネルギー・エネルギー効率化と関わり始めたのは、1990年代の半ばでした。米国における電力自由化の視察・調査に行った折に、エネルギーサービス会社(ESCO:Energy Service Company)という事業体に出合い、その面白さにすっかり魅了されて帰国したのが1995年でした。

省エネルギー・エネルギー効率化をビジネスとして推進すること。それもファイナンスを絡めて、初期投資ゼロにより省エネルギー・エネルギー効率化で生じたコストダウン分を顧客と事業者で分け合うシェアード・セイビングス(Shared Savings)というESCOビジネスと出合ったことが、その後の私の人生を変えたと言っても過言ではありません。

帰国後、早速事業立ち上げの企画書を作成し、事業化検討コンソーシアムの設立を目指していろいろな企業を回ったものです。その間によく言われた言葉が、「日本は、これまでに省エネルギーを徹底して行っているので、その削減に期待したESCO(顧客の光熱水費等の経費削減を行い、削減実績から対価を得るビジネス形態)モデルは難しいと思うよ」というものでした。いわゆる「絞り切った雑巾論」を初めて耳にしたのは、この頃でした。

1970年代、日本企業を支えてきた「現場の人材力」

確かに、1970年の初頭に始まり、その後の10年間に日本が被ったオイルショックは、大変大きなインパクトがあったようで、特に、当時の日本の産業界を背負っていた鉄鋼、化学、セメントなどの重厚長大産業の諸先輩達は、生き残りをかけた必死の省エネルギー・エネルギー効率化の努力をしてきたようです。

この1970年代の10年間を現場で闘い結果を残してきた30代から40代までの若手技術者陣は、その後の20年間である20世紀末までにおいて省エネルギー・エネルギー効率化の貴重な経験者、プロフェッショナルとして企業内においては一目置かれる立場であったことでしょう。確かにこの現場の人材力は日本企業の底力を支えてきました。

ただ残念なのは、こうした有能な経験者たちは、その後の所属企業が受けることになったグローバル競争によって、業界再編や事業縮小などを余儀なくされ、結果として関連のエンジニアリング子会社などへの転籍で、必ずしもそれまで得た臨床の知としての経験値を、高いモチベーションを維持しつつ、新しいイノベーションにつなげるような好待遇・機会には恵まれなかったことです。

一方、この諸先輩方々の努力によって、1980年から1990年代の産業界の工場群はまさに「絞り切った雑巾」状態であったことは間違いなく、日本が「省エネルギー先進国」という名をほしいままにすることができたということも事実でした。

1990年代後半に入ると、グローバル競争環境が一変

筆者がESCOモデルを日本に普及させようと努力し始めた1990年半ば頃は、まだオイルショックを生き抜いた現場力に溢れた省エネ先進国的な雰囲気がありました。

しかしながら、実際の現場を訪れてみると「絞り切った雑巾」状態の工場は、オイルショックを生き抜いた限られた業種・業態であり、1980年代に日本が世界を席巻した機械業界や半導体業界は、まったくそんな状況ではないことが分かりました。

それらの業界では、石油類ではなく主に電力エネルギーを活用して、半導体メモリなどの軽薄でかつ付加価値の高い製品を大量生産しており、その効率的な生産量を確保するためにはエネルギーの無駄を無くすというような地味な発想はほとんどありませんでした。

ただし、それらの業界も1990年代後半に入ると、グローバル競争環境が一変し、厳しいコストダウン要請が出てきたようで、そのための省エネルギー・エネルギー効率化の要請は高まりつつありました。

電気と熱の両方を生み出す大型のコージェネレーションシステム(熱電併給設備)などが大規模工場などへ積極的に多数導入されたのも、この時期の特徴でした。

「絞り切った雑巾論」は効率化が進まない言い訳

一方、2000年代に入ると、1997年に京都で開催された国連気候変動枠組条約第3回締約国会議(COP3)で採択された京都議定書の影響もあり、気候変動・地球温暖化対応へと国の政策もシフトしていきました。

それでも省エネルギー・エネルギー効率化の政策においては、まだまだ「絞り切った雑巾論」が幅を利かせており、なかなか大幅な省エネルギー・エネルギー効率化が進まない状況が続いていました。

つまり、「絞り切った雑巾論」が省エネルギー・エネルギー効率化のなかなか進まない言い訳として、巧みに使われていたというのは言い過ぎでしょうか。

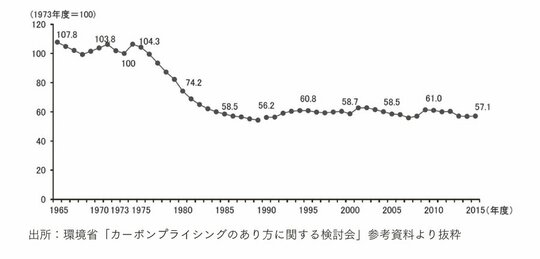

わが国では省エネルギー・エネルギー効率化がどの程度進んでいるかを判断する指標として、「エネルギー消費原単位」というものが使われます。

この指標は、単位量の製品や生産額を産み出すのに必要な電力・熱(燃料)などのエネルギー消費量のことで、その算定は分子にエネルギー消費量、分母にそのエネルギー消費で賄われる製品数や経済価値を置いて行います。

エネルギー消費原単位=エネルギー消費量(インプット)/生産量・生産高(アウトプット)の分数式で表されます。

図表は、製造業のエネルギー消費原単位の推移を表したもので、確かに1970年代のオイルショック時代の積極的な省エネルギー・エネルギー効率化努力によって、原単位は半分近くになっています。

つまり、半分近いエネルギー消費で今までと同じものが作られ価値が生み出されたこととなり、それだけ効率が向上したということです。

脱炭素経営に転換するために…経営者に求められること

ただ1980年代の半ばあたりからは、この原単位が横ばいとなっており、これは省エネルギー・エネルギー効率化があまり進んでいないことを示しています。

つまり、もう「絞り切った雑巾」のように、これ以上絞っても水は出ないということです。

この図は、まさに「絞り切った雑巾論」の定量的な証拠としてよく出てくるものです。

「だからもうこれ以上の省エネルギー・エネルギー効率化は無理です」と言い切ってしまえば、思考停止状態になります。

そういう言い訳に終始する現場と過去の栄光に安住する会社全体を、どのようにイノベーションが自発的・創発的に起こるような雰囲気・社風に変えていけるか、企業が本気で脱炭素経営に転換するためには、その変革への強い意志と実行力が経営者に問われているのです。

*****************************

筒見 憲三

愛知県犬山市出身。 1979年京都大学工学部建築学科卒業、1981年同大学院工学研究科建築学専攻修了後、 大手建設会社に入社。 1991年ボストン大学経営学修士(MBA)取得。 1992年(株)日本総合研究所に転職。 1997年(株)ファーストエスコの創業、代表取締役社長に就任。 2007年(株)ヴェリア・ラボラトリーズを創業。代表取締役社長に就任し現在に至る。

【関連記事】

■税務調査官「出身はどちらですか?」の真意…税務調査で“やり手の調査官”が聞いてくる「3つの質問」【税理士が解説】

■親が「総額3,000万円」を子・孫の口座にこっそり貯金…家族も知らないのに「税務署」には“バレる”ワケ【税理士が解説】

「銀行員の助言どおり、祖母から年100万円ずつ生前贈与を受けました」→税務調査官「これは贈与になりません」…否認されないための4つのポイント【税理士が解説】