(※写真はイメージです/PIXTA)

(※写真はイメージです/PIXTA)

「同じ動作の繰り返し」がミスを生んでしまう

同じ動作を繰り返し行っていると、身体が覚えてしまい、間違った場面でも、無意識にそれを行ってしまうことがあります。つまり、作業をパターン化してしまうのです。

人は習熟のために反復して動作を繰り返すことをします。これはスポーツでもよく行われることで、例えば柔道には“うちこみ”という練習方法があります。同じ動きを繰り返し、体に覚え込ませることで、頭で考える前に体が反応するところまで、技のレベルを高めるのです。

一般にこの“習熟”は望ましい効果が得られるものですが、時に動作が無意識に“パターン化”してしまい、とんでもないミスを引き起こすことがあります。作業の途中などで、多くの注意(覚えなければならないことが多くあり自分の意識を作業手順の記憶に集中させていた)を必要とするとき、脳が忙しさのあまりフル回転し、他のことを考える余裕がなくなる場合があります。

特に、考えるいとまもなく急にいつもと違う状況が発生したときに、それまでと異なる対応が要求された時にも“つい”いつもの通りの動きをしてしまうことが往々にしてあるのです。

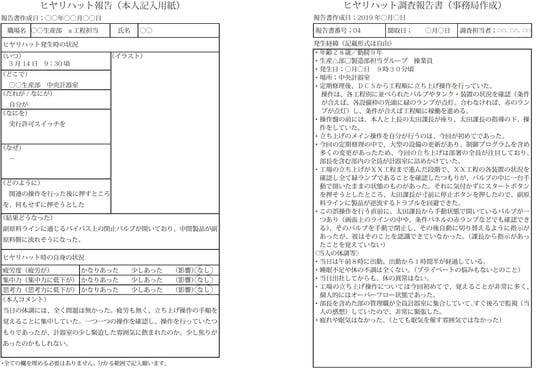

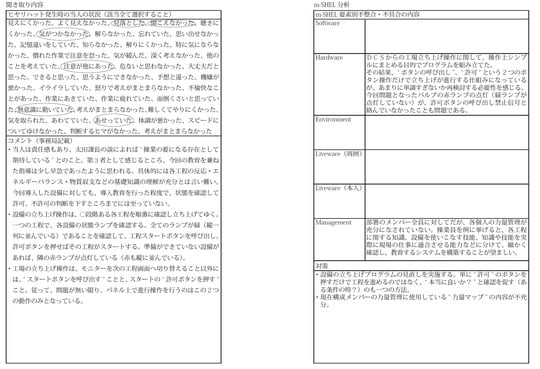

右:m-SHEL分析

事例に対し、どんな対策がとられたのか

今回のヒヤリハット報告で、DCSによる工場立ち上げプログラムに不備があることが判明しました。対策として、関連する設備の準備が整っていない場合には進行ボタンが表示されない仕組みと、不具合の場所を表示するようなプログラムの書き換えを行うことで改善が図られました。

今回の事例を表面だけで見れば、“大勢のギャラリーが見ている”、“覚えなければいけないことが多くある”、“慣れない作業で緊張している”など、立ち上げの作業に振り向けるための思考領域が確保できず、頭の中で情報処理を行うための充分な時間が取れなかったのが原因だと考えられてしまいます。しかし、本当の問題は管理する立場の者が、各操業員がどの程度の“力量”を有しているか把握していなかった所にありました。

更には、工場での操作に関して、どの作業についてはどんな“知識”や“技能”を有する必要があるのかなど、明確になっていなかったことも大きな問題です。しかも、各自の“知識”や“技能”、“応用能力”を視覚的に表す“力量マップ”が作られていませんでした。

そのため、当人の力量を充分に把握しきれていない状況で、力量に見合わない業務を押し付けてしまったことが原因で発生したヒヤリハットだったのです。

組織全体を見た場合、組織活動を行うために、全体としてどんな“知識”や“技能”、“応用能力”が必要なのかということを明確にする必要があります。その理由は、“組織の活動を行うために必要な能力を常に揃える”ためです。もしも、必要とする能力の中に何か不足するものが見つかれば、確実にその不足分を埋める必要があります。

*****************************

尾﨑 裕

大学卒業後、化学系会社に就職。研究開発・建設技術・生産等の職務を経験。退職前の5年間ISO規格の品質及び環境マネジメント事務局担当。この時期にヒューマンエラー防止の重要性を痛感する。これまでの経験と知見を基に、組織とそこに携わる人との“あるべき姿”から導いた次世代の「ヒューマンエラー防止対策」を提案。