急速に向上する太陽光発電関連技術、効率レベルも改善

固定価格買い取り制度(FIT)が導入され、エネルギーミックスにおける太陽光発電の重要性が増してきている。国内の太陽光発電の設備容量は40GWに達し、国内の総発電量のうち5%を占めるようになったが、太陽光による発電量は開発、設計、施工、運用の各段階における選択により、大きく左右される。

太陽光発電所の計画、設計、施工が、必ずしも業界の最良モデルに則っているわけではない。加えて、20年以上にわたる運用期間において環境要因、盗難、破損、また高レベルなO&Mサービスの欠落等により、発電量が低下する。同時に、太陽光発電に関連する技術は急速に向上しており、効率レベルが著しく改善している。例えば、現在市場で入手可能なパワーコンディショナは旧タイプのものと比較し、4%アップしている。

精密かつ専門的なアセスメントにより、発電量の改善が見込まれる場合も多い。評価結果をもとに、技術的・経済的な分析が可能になり経済価値を可視化できるためだ。導き出した最適化計画を実行することにより、投資家にとってプロジェクト全体から得る利益の拡大とより早期なペイバック(回収期間)を実現できる。

太陽光発電所の設計図書が国際規格(IEC規格62446-1:2016)に準拠しているか、また、適切なO&Mサービスプロバイダーによる運用がなされているか否かにより、パフォーマンス及び最適化アセスメントに関する最終的な報告内容の信頼性が左右される。また、全てのアラートやイベント、過去のデータ情報も既存の発電所を評価する上で役立つ。

設計の組み方が発電所のパフォーマンスに大きく影響

続いて、評価プロセスについてケーススタディを例に挙げて述べる。

太陽光発電システムの技術的設計審査では、設計図書をIEC規格62446-1:2016、IEC規格62548並びに業界におけるベストプラクティスに照らし合わせて詳細なチェックを実施する。製品仕様、設置マニュアル、設計図を詳しく確認したうえで所見を述べ、潜在的な改善策について明確な所見を述べて、発電システムによる最高の結果を導き出すことを目的とする。

太陽光発電所のパフォーマンスは、設計の組み方に大きく影響される。効果的な改善が見込める設計課題は、下記項目が挙げられる。

●不適切なストリングの組み方に起因する、パワーコンディショナの非効率性。

●影の影響に関する不十分な配慮。

●コンポーネント保証を作用する設計上の問題。

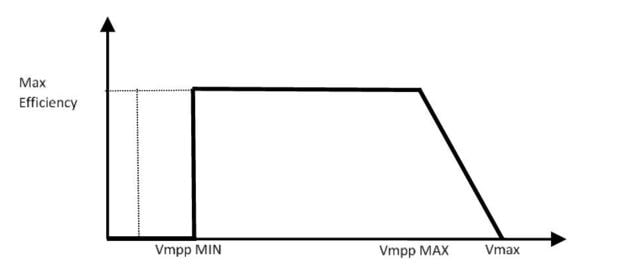

下記図表が示すように、パワーコンディショナの効率はストリングの直流電圧の動向に依存する。一定の電圧以下もしくは以上の場合、パワーコンディショナの最大電力点追従制御(MPPT)が正常に動作せず、その結果効率は低下する。電圧がVmaxを超えると内部路を過電圧から保護する為、パワーコンディショナはオフ状態になる。

[図表]直流電圧に依存するパワーコンディショナ効率の典型的な例

また、ストリングの直流電圧は、太陽電池セルの温度に依存する。太陽電池セルの温度が低いほど直流電圧は増加し、温度が低いと直流電圧は低下する。モジュールの温度が10度低下すると出力が約4V増加し、70度上昇すると最大出力動作電圧(STC※)が約5Vの低下をすることが想定される。

※太陽電池モジュールの仕様書では、STC換算による電気パラメーターの数値が使用されることが多い。電圧と電流を測定するモジュール温度係数については、製造元により指定されている。

想定される最低温度に基づき、開放電圧を検討することも必要だ。発電システムの最大電圧を明確にすることにより、直流サイドの電気部品を正しく選択することが可能になる。太陽電池セルの最低温度を正しく想定することで、太陽光発電システムの効率向上だけでなく、部品や機器の電気的ストレス(過電圧)並びに製品保証の無効化を防止することができる。

また、ストリング構成を最適化することで、発電システムのパフォーマンスアップに繋がる。日中の時間帯に影がかかるモジュールがある場合は、影のかからないモジュールからできる限り分離する必要がある。これは、特に中央パワーコンディショナが導入されているケースで、大幅な改善が期待できる。同様に、影の影響を受けているストリングは、小型分散型パワーコンディショナの単一MPPTにまとめるべきである。

(参考:原文掲載)

INTRODUCTION

Since the Feed-In Tariff (FIT) act has been introduced in Japan, solar power systems have become an important part of the energy mix. With over 40 GW of installed capacity in Japan, solar power systems contribute for over 5% of the total electricity production. Influences during development, engineering and construction and operational phase, can affect the energy production of a solar power system.

Not all solar systems have been planned, designed and constructed in accordance with best practice. During the minimum 20 years operational phase damages through environmental influences, theft or material failures, as well as the lack of professional O&M services, could negatively affect the energy production.

Additionally, the solar technology has been rapidly improving and important results have been reached in terms of efficiency levels. For example, now available solar inverters in the market, are able to perform over 4% better than old ones.

PERFORMANCE & OPTIMIZATION ASSESSMENT

An accurate and professional assessment of solar power systems helps to identify possible energy production improvements. As a result of the assessment, the technical and economic analysis often show interesting economic values. Increased profitability of the whole project for the investor and a short Payback period, can be expected when optimizations are executed.

For a high reliability of the final statement of a performance and optimization assessment the plant documentation should be according to IEC 62446-1:2016 and the system be operated by a professional O&M service provider. A complete log of all alarms, and events, including historical data are often helpful to assess existing plants.

Following the assessment process will be described and summarized in a case study.

DESIGN REVIEW

Technical design review of the solar system will be executed through detailed check of the documentation according to IEC 62446-1:2016, IEC 62548 and best industry practice. Product specifications, installation manuals, engineering drawings will be carefully assessed and commented. A clear statement for improvement potential as well as to ensure the best performance of the system will be given.

The performance of a solar system can significantly be affected by designing issues. Typical designing issues which can be efficiently improved are:

-Improper configuration of strings which leads to inefficient utilization of the inverter

-Neglecting shading effects

-Designing issues which could affect warranty of components

As it is shown in 図1, the inverter efficiency is a function of the DC voltage of the strings. For voltages below or above a certain range, the inverter maximum power point tracker (MPPT) will not work properly and the efficiency will drop. Above Vmax the inverter will switch off to protect the internal circuits from overvoltage.

The DC voltage of the strings shows dependency to the cell temperature. At low temperatures the DC voltage will increase, while at high temperature the DC voltage will decrease. At -10 ˚C, an increase of about 4V for each module can be expected, while with cells operating at +70 ˚C a voltage drop of approximately 5V will affect the Vmp at STC1.

At minimum temperature, a consideration about the open circuit voltage must be also done. This will in fact determine the maximum system voltage, and therefore will give constraints for the selection of all DC electrical components.

Correct assumption about minimum and maximum temperatures of the cells are mandatory to improve the efficiency of photovoltaic systems and at the same time to avoid electrical stresses (overvoltage) of equipment, consequently voiding product warranties.

An optimal configuration of strings can improve significantly the performance of a system. Modules often shadowed during the day, must be separated from the non-shadowed, in the extent possible. Such an approach might produce significant results in terms of higher efficiency when centralized inverters are used. Similarly, all strings affected by shadow, connected to one MPPT of a string inverter, shall be kept together.

1Within the datasheet of a photovoltaic module, electrical parameters are often measured at STC (Standard Test Conditions). Coefficients to calculate voltage and current at different temperatures are often specified by modules’ manufacturers.