危険な状態でもヒューマンエラーが起こるとは限らない

“ 不安定な状態” や“ 危険な状態” が発生するときには、必ずヒューマンエラーが発生するかと言えば、答えはノーです。時に人は、いくら不安定な状況においても事故を防ぐ

のに充分な程度に集中することができます。その状況に潜む危険を感知し、長時間持続させることはできませんが、必要な時間だけ緊張感を持って対処すれば事故を防げる確率は格段に高くなります。

とは言っても、自分たちを取り巻く環境が今までと同じだとは限りません、知らないところで状況が変わっていることもあり得るのです。その状況の変化に気付かなければ、いくら注意していても、何れ事故が発生します。

この事例では、不安定な状況のまま、日々リスクを回避しながら活動が行われていた中で、1つのヒヤリハットから職場の活動環境を大きく改善させることに成功しました。

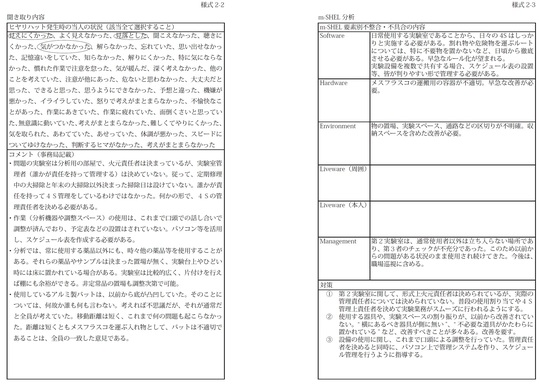

右:事務局作成

右:m-SHEL分析

どんな対策がとられたのか

最大の問題は、実験室の管理責任者が決められていなかったために、実験室の充分な管理ができていなかったことです。具体的な対策として、現状の業務にあった使い方ができるよう、道具の変更や実験スペースの改善を行いました。当然、作業の流れに従い装置の再配置を行ったので、サンプルが入ったメスフラスコについても、たとえ10mでも移動させる必要がなくなりました。

毎週決まった時間に4S(整理:Seiri、整頓:Seiton、清掃:Seiso、清潔:Seiketsu)を行うルールを作りました。チェックリストを作成し4S終了後不充分な所がないかリストを用いた確認と、もし問題があれば直ぐに改善するというルールも設けました。

更に4S結果の点検作業を当番制にしたことで、各自の整理整頓に対する理解がより深まったようです。実験機器の使用スケジュールは、パソコンの全員が閲覧できるフォルダ上に管理表を作成し、一か月毎のスケジュールを各自が記入することで、使用の調整が格段にスムーズに行われるようになりました。

更に、この実験室が事業所全体で行っている、安全管理者と衛生管理者の巡視ルートに組み込まれたため、1年に1~2回程度ですが、より厳しい目で問題がないかチェックされることになり、より使いやすい職場に生まれ変わりました。

※本記事は連載『確実に利益を上げる会社は人を資産とみなす』を再構成したものです。

【関連記事】

税務調査官「出身はどちらですか?」の真意…税務調査で“やり手の調査官”が聞いてくる「3つの質問」【税理士が解説】

恐ろしい…銀行が「100万円を定期預金しませんか」と言うワケ

親が「総額3,000万円」を子・孫の口座にこっそり貯金…家族も知らないのに「税務署」には“バレる”ワケ【税理士が解説】